معرفی کلی سانتریفیوژ دکانتر

سانتریفیوژ دکانتر یکی از مهم ترین تجهیزات جداسازی در صنایع فرایندی محسوب می شود که به طور گسترده در صنایع نفت و گاز، پتروشیمی، غذایی، دارویی، محیط زیست، تصفیه فاضلاب و معادن مورد استفاده قرار می گیرد. این دستگاه امکان جداسازی پیوسته و کارآمد ذرات جامد معلق از فاز مایع را فراهم می کند و نقش کلیدی در افزایش راندمان فرآیندهای صنعتی دارد.

جایگاه سانتریفیوژ دکانتر در صنایع

دکانترها به دلیل قابلیت کار مداوم، ظرفیت بالا و انعطاف پذیری در شرایط عملیاتی مختلف، جایگاه ویژه ای در خطوط تولید صنعتی دارند. این تجهیزات به عنوان جایگزینی مناسب برای روش های سنتی ته نشینی و فیلتراسیون شناخته می شوند.

اصول عملکرد سانتریفیوژ دکانتر

اساس عملکرد سانتریفیوژ دکانتر بر ایجاد نیروی گریز از مرکز قوی استوار است. با چرخش سریع کاسه (Bowl)، ذرات سنگین تر به سمت دیواره خارجی رانده شده و فاز سبک تر در مرکز باقی می ماند. اختلاف دانسیته بین فازها عامل اصلی جداسازی در این سیستم است.

ساختار کلی دستگاه

سانتریفیوژ دکانتر از اجزای اصلی شامل کاسه استوانه ای-مخروطی، مارپیچ داخلی (Scroll)، سیستم انتقال قدرت، یاتاقان ها و بدنه محافظ تشکیل شده است. طراحی دقیق این اجزا نقش مهمی در عملکرد پایدار و مؤثر دستگاه دارد.

نقش کاسه چرخان در فرآیند جداسازی

کاسه دکانتر با سرعت بسیار بالا می چرخد و میدان گریز از مرکز قدرتمندی ایجاد می کند. این میدان باعث تسریع فرآیند جداسازی نسبت به روش های ثقلی می شود و امکان جداسازی ذرات بسیار ریز را نیز فراهم می سازد.

عملکرد مارپیچ داخلی

مارپیچ یا اسکرو وظیفه انتقال جامدات ته نشین شده به سمت خروجی جامد را بر عهده دارد. اختلاف سرعت جزئی بین کاسه و مارپیچ باعث حرکت پیوسته جامدات بدون اختلال در فرآیند جداسازی می شود.

جداسازی فاز جامد–مایع

کاربرد اصلی سانتریفیوژ دکانتر، جداسازی جامدات معلق از مایعات است. این فرآیند در صنایعی مانند تصفیه فاضلاب، صنایع غذایی و صنایع معدنی اهمیت ویژه ای دارد.

جداسازی سه فازی

برخی از سانتریفیوژهای دکانتر قادر به جداسازی هم زمان دو فاز مایع با دانسیته متفاوت به همراه فاز جامد هستند. این قابلیت در صنایع نفت، روغن کشی و فرآوری چربی ها بسیار کاربردی است.

ظرفیت عملیاتی و عملکرد پیوسته

یکی از مزایای اصلی دکانتر، عملکرد پیوسته آن است که امکان پردازش حجم بالایی از خوراک را بدون توقف فراهم می کند. این ویژگی موجب افزایش بهره وری خطوط تولید می شود.

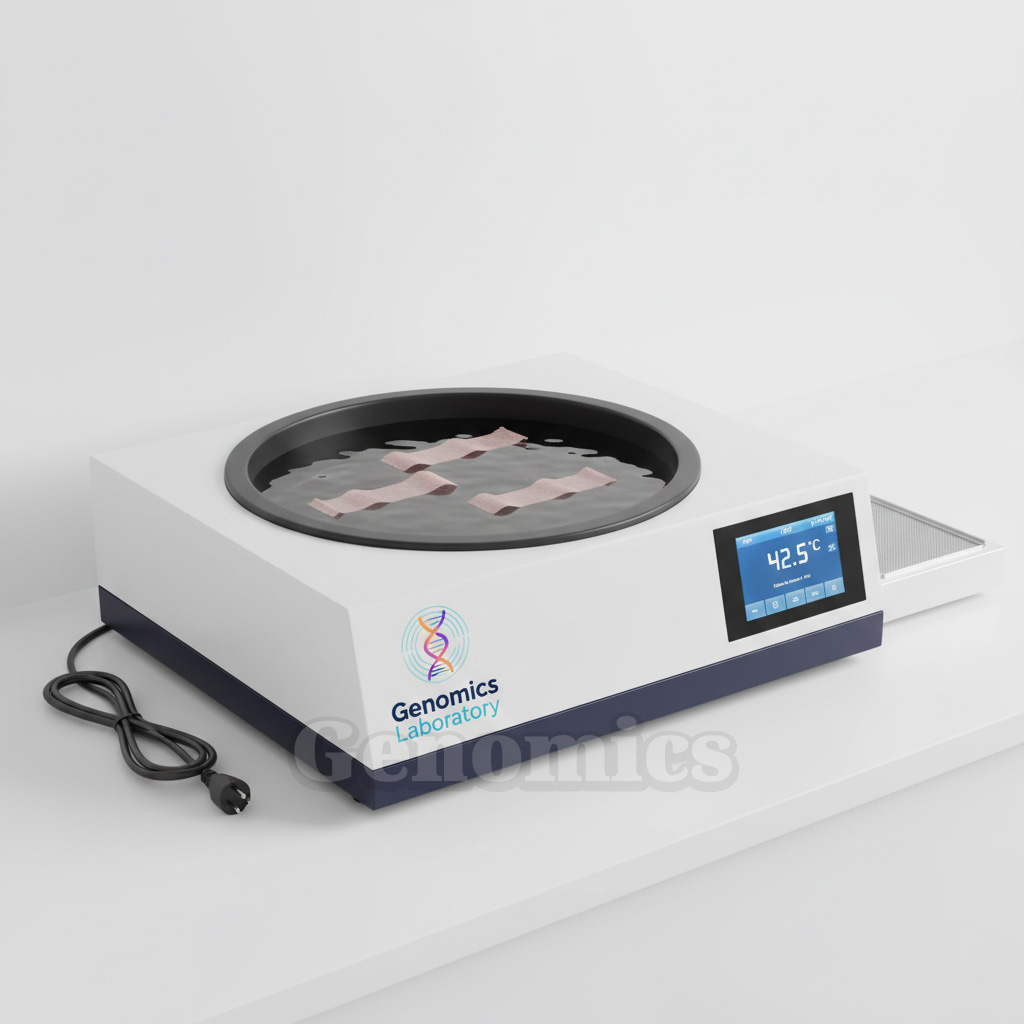

کنترل پارامترهای عملیاتی

پارامترهایی مانند سرعت چرخش، اختلاف سرعت مارپیچ، دبی خوراک و عمق لایه مایع قابل تنظیم هستند. کنترل دقیق این عوامل تأثیر مستقیمی بر کیفیت جداسازی دارد.

مصرف انرژی و راندمان دستگاه

با وجود توان بالا، سانتریفیوژ دکانتر به گونه ای طراحی شده که راندمان انرژی مناسبی داشته باشد. استفاده از موتورهای پیشرفته و سیستم های کنترل هوشمند به کاهش مصرف انرژی کمک می کند.

مواد سازنده و مقاومت مکانیکی

اجزای اصلی دکانتر معمولاً از فولاد ضدزنگ یا آلیاژهای مقاوم ساخته می شوند تا در برابر خوردگی، سایش و فشارهای مکانیکی مقاومت بالایی داشته باشند.

نگهداری و تعمیرات

سانتریفیوژ دکانتر به نگهداری منظم نیاز دارد، اما طراحی صنعتی آن به گونه ای است که سرویس و تعویض قطعات مصرفی به سادگی انجام می شود. این موضوع باعث کاهش زمان توقف خط تولید می گردد.

ایمنی و حفاظت اپراتور

در طراحی این دستگاه، استانداردهای ایمنی صنعتی رعایت شده است. بدنه محافظ، سیستم های هشدار و کنترل لرزش از جمله مواردی هستند که ایمنی اپراتور را تضمین می کنند.

کاربرد در تصفیه فاضلاب

در تصفیه خانه های فاضلاب شهری و صنعتی، دکانتر برای آب گیری از لجن و کاهش حجم پسماند استفاده می شود که نقش مهمی در کاهش هزینه های دفع دارد.

کاربرد در صنایع غذایی

در صنایع غذایی از سانتریفیوژ دکانتر برای جداسازی تفاله، پالایش روغن ها، تولید نشاسته و شفاف سازی مایعات استفاده می شود.

کاربرد در صنایع نفت و پتروشیمی

در صنایع نفت و پتروشیمی، دکانترها برای جداسازی گل حفاری، لجن های نفتی و فازهای مایع مختلف به کار می روند.

مقایسه سانتریفیوژ دکانتر با سایر روش های جداسازی

در مقایسه با فیلترپرس و ته نشینی ثقلی، سانتریفیوژ دکانتر سرعت بالاتر، عملکرد پیوسته و راندمان جداسازی بهتری ارائه می دهد.

مزایای استفاده از سانتریفیوژ دکانتر

از مهم ترین مزایا می توان به ظرفیت بالا، انعطاف پذیری، کاهش فضای مورد نیاز و قابلیت اتوماسیون اشاره کرد.

محدودیت های سانتریفیوژ دکانتر

هزینه اولیه نسبتاً بالا و نیاز به تنظیم دقیق پارامترها از جمله محدودیت های این دستگاه محسوب می شوند.